メイン基板は横95mm×縦73mmのユニバーサル基板で、端の方まで使えるように大きめの基板から切り出したものです。

信号入出力部分にはすべてコネクタを使い、必要なときには容易に基板を取り外すことができるようにしています。使用したコネクタは日本圧着端子製造(JST)のXHシリーズです。

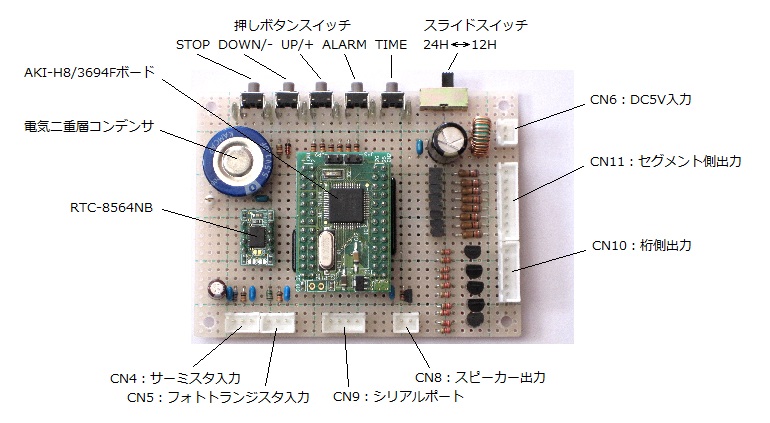

下の写真は完成したメイン基板です。中央にあるのがマイコンボードAKI-H8/3694Fです。

高さが高くなってしまうという問題はありましたが、マイコンボードはピンヘッダとピンソケットを使用して取り付けました(ビス固定はしていません)。

AKI-H8/3694Fには、DC7V~12Vの電源で使用するように 5Vのレギュレータが載っているので、今回のように別にDC5V電源を用意する場合は、JP1のパターンを切断しておくことを忘れてはいけません。

写真に見える横向きの押しボタンスイッチは北陸電気工業(株)のKSMC633Aという小型のタクトスイッチですが、金具の部分がユニバーサル基板の穴ピッチで固定できなかったため、若干変形させて取り付けています。

6.表示基板の製作

6-1.手作りの7セグメント表示器

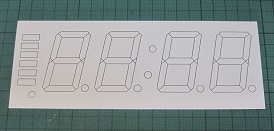

左の写真は、製作中の7セグメント表示器を試験点灯させたところです。

時計用の大きな7セグメント表示器は、一般には入手が難しいと思います。そこで今回は、コロンがついた4桁の時計用表示器を製作しました。

7セグメント表示器の文字高は約50mmあります。このデジタル時計は一応置時計なのですが、文字高50mmなら十分な大きさでしょう。

この7セグメント表示器は、ユニバーサル基板とSMD(面実装)タイプの高輝度青色LEDと画用紙でできています。使用しているLEDはすべてOptoSupply製のOSB5SAS1C1A-JKというSMDタイプの青色LEDです。

個人的な問題かもしれませんが、青色表示の時計を好まない人もあると思います。なぜこのLEDを使用したかというと、SMDタイプで高輝度かつ指向性が低いものといったとき、入手できたものがこれだったということです。

回路図からもわかるように、LEDはアノードをコモン(アノードが共通の接続)としたダイナミック点灯方式で点灯します。表示基板には4つのDP(Decimal Point:小数点)のLEDがありますが、現在は温度表示で2桁目を使う以外、他は使用していません。

また、表示に使うLEDは各セグメントに1つです。1つだとセグメントの中央付近が明るく輝いてしまいあまりきれいに見えませんが、今回は良しとしました。

時計用の大きな7セグメント表示器は、一般には入手が難しいと思います。そこで今回は、コロンがついた4桁の時計用表示器を製作しました。

7セグメント表示器の文字高は約50mmあります。このデジタル時計は一応置時計なのですが、文字高50mmなら十分な大きさでしょう。

この7セグメント表示器は、ユニバーサル基板とSMD(面実装)タイプの高輝度青色LEDと画用紙でできています。使用しているLEDはすべてOptoSupply製のOSB5SAS1C1A-JKというSMDタイプの青色LEDです。

個人的な問題かもしれませんが、青色表示の時計を好まない人もあると思います。なぜこのLEDを使用したかというと、SMDタイプで高輝度かつ指向性が低いものといったとき、入手できたものがこれだったということです。

回路図からもわかるように、LEDはアノードをコモン(アノードが共通の接続)としたダイナミック点灯方式で点灯します。表示基板には4つのDP(Decimal Point:小数点)のLEDがありますが、現在は温度表示で2桁目を使う以外、他は使用していません。

また、表示に使うLEDは各セグメントに1つです。1つだとセグメントの中央付近が明るく輝いてしまいあまりきれいに見えませんが、今回は良しとしました。

6-2.7セグメント表示器の作り方

1)ベースとなる7セグメント型紙を作る

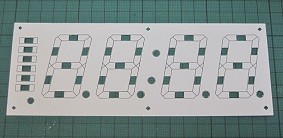

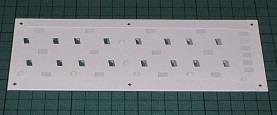

まず左の写真のように、パソコンで7セグメントLEDの形を線画で作り、画用紙に印刷します(以降型紙と呼びます)。

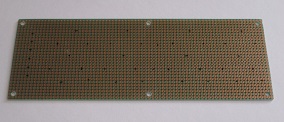

使用する基板は、ランドの間隔が2.54mm(1/10インチ)で、横195mm×縦73mmの大きさに切断したユニバーサル基板です。型紙はこの基板の大きさに合わせて作ります。

そのとき注意するのは、各セグメントが基板のランドの間隔に合うように、大きさと配置を決めるということです。LEDはランドの間にはんだ付けするので、もし位置がずれているとはんだ付けが非常にやりにくくなります。 これは、ユニバーサル基板を使う上での制約といえます。

下記に実際の型紙とマスク紙を示します(マスク紙については後述します)。

・7セグメント型紙

使用する基板は、ランドの間隔が2.54mm(1/10インチ)で、横195mm×縦73mmの大きさに切断したユニバーサル基板です。型紙はこの基板の大きさに合わせて作ります。

そのとき注意するのは、各セグメントが基板のランドの間隔に合うように、大きさと配置を決めるということです。LEDはランドの間にはんだ付けするので、もし位置がずれているとはんだ付けが非常にやりにくくなります。 これは、ユニバーサル基板を使う上での制約といえます。

下記に実際の型紙とマスク紙を示します(マスク紙については後述します)。

・7セグメント型紙

2)LED用の穴をあける

印刷した型紙は、セグメントが基板のランドに合う位置で基板の大きさに合わせて切り、右の写真のように各セグメントの中央にLEDが出る穴を切り抜きます。

型紙は基板と共締めするので、基板の固定穴と同じ位置にも穴を開けておきます。

ちなみに、左側のバラLEDの下にある丸穴はフォトトランジスタ用の穴です。

型紙は基板と共締めするので、基板の固定穴と同じ位置にも穴を開けておきます。

ちなみに、左側のバラLEDの下にある丸穴はフォトトランジスタ用の穴です。

3)LEDの位置を基板にマーク

切り抜いた型紙をユニバーサル基板に合わせ、切り抜いた穴のできるだけ中央で、LEDを付ける位置にマジックで基板に印をつけておきます。このとき、LEDがランドとランドの間になるようにします。

4)日の字型に壁を形成

左の写真のように、幅9mmに細長く切った画用紙を型紙上の印刷した線に沿って、7セグメントLEDの形に壁を作るように貼り付けます。ただし、コロン,DPなど丸型のものは画用紙を丸めるのが難しいので、コピー用紙を三重に丸めて作ります。

スティックのりなどで画用紙の端をのりしろなしで付けますが、このままでは不安なので要所要所を木工用接着剤で補強します。

スティックのりなどで画用紙の端をのりしろなしで付けますが、このままでは不安なので要所要所を木工用接着剤で補強します。

5)裏面からフチを補強

画用紙で作った型紙はそりやすいので、左のように裏面の周囲に画用紙を貼って補強します。

6)マスク紙を作成

同じ7セグメントの図を使って、左の写真のようなマスク紙を作ります。

マスク紙はプリンタでコピー用紙に印刷したもので、型紙の前面に貼って各セグメントの光を拡散させる目的と、型紙から漏れた光が表に出ないようする目的があります。ただし、フォトトランジスタの部分は穴をあけておきます。

マスク紙はプリンタでコピー用紙に印刷したもので、型紙の前面に貼って各セグメントの光を拡散させる目的と、型紙から漏れた光が表に出ないようする目的があります。ただし、フォトトランジスタの部分は穴をあけておきます。

7)基板にLEDを取り付ける

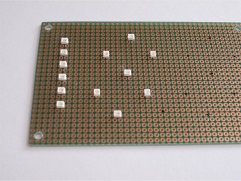

マジックで印をつけた基板は、左の写真のようにその印の位置に瞬間接着剤でLEDを仮付けします。このとき、配線しやすい向きになるよう方向を考えて付けます。

今回使用したユニバーサル基板は、両面にランドがあってスルーホールになっていない基板です。もちろんスルーホール基板でもいいのですが、高価なのでスルーホールなしの基板にしました。

両面にランドがあると、片面にLEDをはんだ付けし、もう片面に配線をはんだ付けできるので便利です。ただし、裏表のランドはつながっていないので必要なところは両面を接続しなければなりません。

今回使用したユニバーサル基板は、両面にランドがあってスルーホールになっていない基板です。もちろんスルーホール基板でもいいのですが、高価なのでスルーホールなしの基板にしました。

両面にランドがあると、片面にLEDをはんだ付けし、もう片面に配線をはんだ付けできるので便利です。ただし、裏表のランドはつながっていないので必要なところは両面を接続しなければなりません。

8)全てのLEDを取り付ける

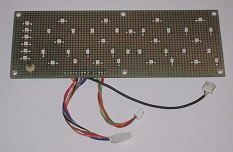

全てのLEDをはんだ付けし、その裏面で配線します。左の写真は、LEDをはんだ付けし配線も終わった表示基板です。

写真のように、この表示基板とメイン基板を接続する配線は表示基板に直付けし、一方にのみコネクタを付けます。使用したコネクタは日本圧着端子製造(JST)のXHシリーズのハウジング側です。

フォトトランジスタは、手持ちにあった絶縁ワッシャ(絶縁ブッシュとも呼ばれます)を使って付けていますが、LEDスペーサで取り付けてもかまいません。

型紙とマスク紙、そして基板は最後の組み立ての段階で7セグメント表示器として合体します。

写真のように、この表示基板とメイン基板を接続する配線は表示基板に直付けし、一方にのみコネクタを付けます。使用したコネクタは日本圧着端子製造(JST)のXHシリーズのハウジング側です。

フォトトランジスタは、手持ちにあった絶縁ワッシャ(絶縁ブッシュとも呼ばれます)を使って付けていますが、LEDスペーサで取り付けてもかまいません。

型紙とマスク紙、そして基板は最後の組み立ての段階で7セグメント表示器として合体します。

7.ベース板の製作

7-1.寸法図

ベース板の寸法図を下記に示します。

・ベース板の寸法図

ベース板は基板を固定するためのもので、厚さ1mmのアルミ板で作成します。ケースには、下側3か所と左右各1か所の計5か所を、M3皿ビスで固定します。図にはありませんが、アルミ板が薄いのでこの5か所は手作りのバーリング加工(突出し加工とも呼ばれます)を施したのちにM3タップを切りました。

左の写真は作成したベース板です。長穴は7セグメント表示基板からの配線を通すためのもので、ここには自在ブッシュを付けて配線が傷つくのを防ぎます。

左の写真は作成したベース板です。長穴は7セグメント表示基板からの配線を通すためのもので、ここには自在ブッシュを付けて配線が傷つくのを防ぎます。

7-2.自在ブッシュを取り付け

左の写真は長穴に自在ブッシュを付けたところと、バーリング加工したビス穴付近の様子です。

自在ブッシュは、接着剤で固定しますが、全体をつける必要はありません。

自在ブッシュは、接着剤で固定しますが、全体をつける必要はありません。